Skład chemiczny stali do produkcji łożysk tocznych

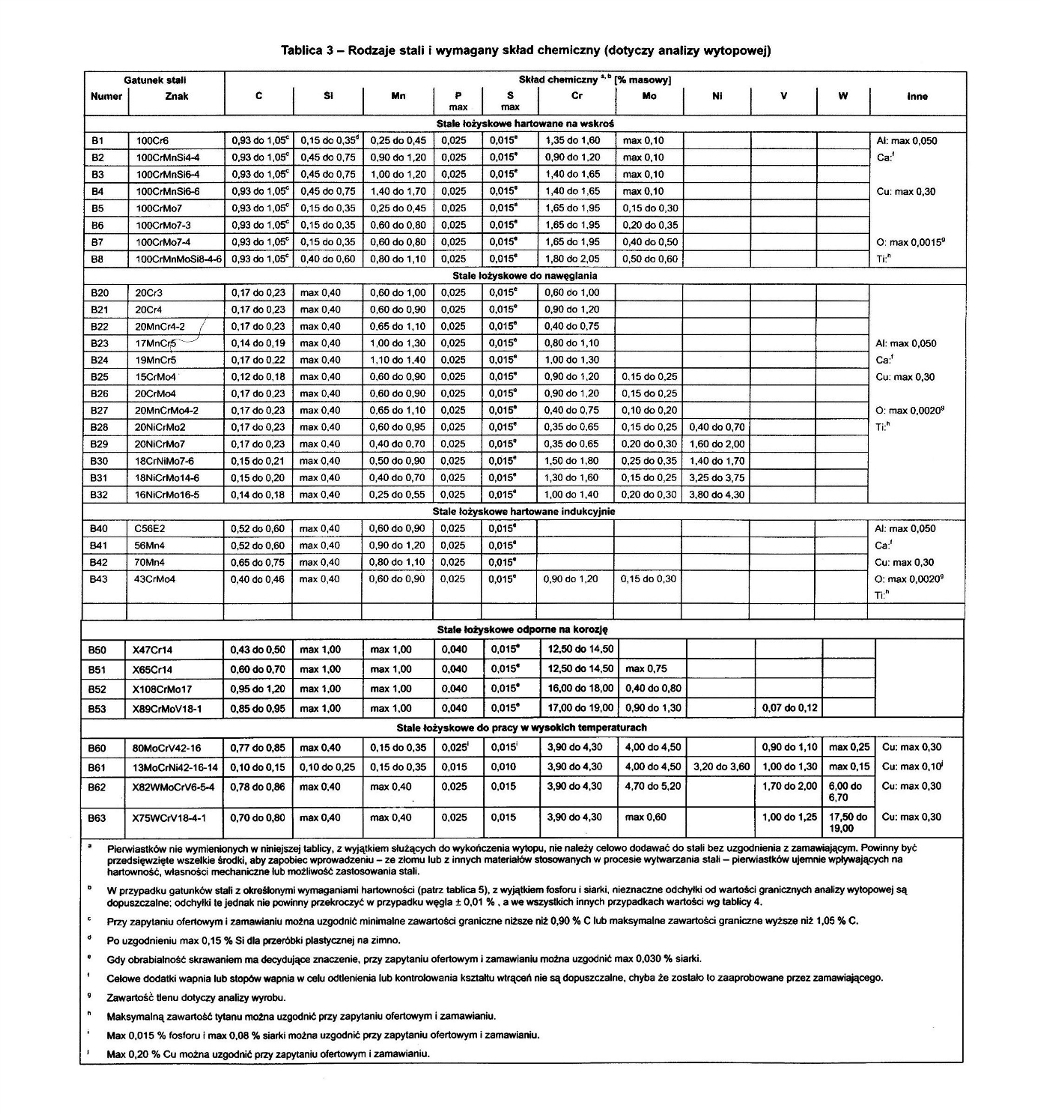

Stale wykorzystywane w procesie produkcji elementów łożysk tocznych, w tym także kulek stalowych stanowiących bezpośredni gwarant właściwego łożyskowania, muszą się charakteryzować odpowiednio dużą twardością i odpornością na ścieranie. Wymienione powyżej właściwości zapewnia stalom łożyskowym węgiel, który w składzie chemicznym powinien kształtować się na poziomie ok. 1% , a więc jego zawartość jest dużo większa niż w innych grupach stali konstrukcyjnych lub maszynowych.

Oczywiście wysoka zawartość węgla nie wystarczy, aby pręt wykorzystywany na przykład do produkcji kulek łożyskowych spełnił wymagania stawiane przed gotowym wyrobem. Ponieważ elementy łożysk, w tym także kulki stalowe, narażone są na ekstremalne obciążenia powstające w procesie tarcia i w ogóle podczas pracy, dlatego w składzie chemicznym nie może zabraknąć pierwiastków zapewniających wysoką czystość, jednorodną strukturę (bez skupień i pasmowej segregacji węglików). Stale łożyskowe uzyskują wymaganą hartowność stale łożyskowe uzyskują dzięki dodatkowi Chromu (Cr) w ilości ok. 1,5%. Zdarza się jednakże, że elementy łożyska

Termin hartowność określa zdolność do tworzenia w trakcie hartowania struktury martenzytycznej [1] . Martenzytem pierwotnie określano jedną z metastabilnych struktur, występująca w stopach Fe-C, która charakteryzowała się bardzo dużą twardością. Obecnie terminem tym określa się wszystkie struktury, które powstają w wyniku szeroko rozumianych przemian martenzytycznych.

Zdarza się jednakże, że zapotrzebowanie na elementy łożyskowe, zgłaszane przez zamawiającego, dotyczy elementów niestandardowych – chociażby ze względu na gabaryty. W takich przypadkach poza zwiększonym stężeniem Chromu (Cr) dodaje się inne składniki wpływające na hartowność stopu, takie jak Mangan (Mn), Krzem (Si) czy Molibden (Mo), którego udział w stopie kształtuje się wówczas na poziomie ok. 0,5%.

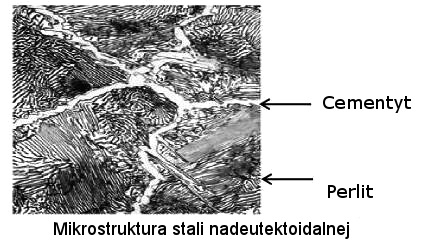

W normie PN-EN ISO 683-17:2002U jako pierwsze zostały wyszczególnione stale o strukturze nadeutektoidalnej do hartowania na wskroś. Stale te są z powodzeniem wykorzystywane do produkcji większości łożysk, z którymi zazwyczaj mamy do czynienia. Sposób skonstruowania oznaczenia tych stali jest zgodny z ogólnymi zasadami obowiązującymi dla stali stopowych, które klasyfikowane są na podstawie składu chemicznego. Zanim wprowadzono w naszym kraju zintegrowaną normę PN-EN ISO, produkcja elementów łożyskowych odbywała się z uwzględnieniem gatunków stali łożyskowych wyszczególnionych w nieaktualnej już normie PN-74/H-84041.

Tablica nr 3 - Rodzaje stali i wymagany skład chemiczny (dotyczy analizy wytopowej) Wyciąg z normy EN ISO 683-17:1999 [2]

W przypadku łożysk o dużych wymiarach zachodzi konieczność zastosowania stali, która pozwoliłaby na obróbkę plastyczną elementów łożyskowych na zimno. Dlatego dla dużych łożysk stosuje się zwykle stale do nawęglania, które ze względu na małe stężenie węgla umożliwiają obróbkę plastyczną na zimno, co zdecydowanie obniża koszty związane z procesem produkcyjnym. Dodatki stopowe[3] znajdujące się w stalach łożyskowych do nawęglania, a zwłaszcza Nikiel (Ni) w stężeniu osiągającym maksymalną wartość nawet 4,3% (stal B32, 16NiCrMo16-5) decydują przede wszystkim o hartowności stali, które są istotne, aby uzyskać odpowiednie własności rdzenia dużych elementów łożysk po nawęglaniu, hartowaniu i odpuszczaniu.

Przytaczana wyżej norma wskazuje także, że na elementy łożysk tocznych mogą być wykorzystywane stale do hartowania indukcyjnego. Wśród wymienionych w normie gatunków trzy kwalifikują się do grupy stali niestopowych (C56E2, 56Mn4, 70Mn4), a jeden z wymienianych gatunków to stal chromowo-molibdenowa (43CrMo4). Wymienione stale ze względu na średnią zawartość węgla od 0,4 do 0,75% mają raczej ograniczony zakres stosowania.

Wśród gatunków stali przeznaczonych do stosowania w procesie produkcji elementów łożysk tocznych przedmiotowa norma przywołuje także stale wysokochromowe zawierające w składzie od 12,5 do 19% Chromu (Cr) i od 0,43 do 1,2% Węgla (C). Z tych gatunków stali (X47Cr14, X65Cr14, X108CrMo17, X89CrMoV18-1) produkowane są elementy łożysk tocznych,od których oczekuje się podwyższonej odporności na korozję. Wymienione wyżej gatunki są dodatkowo wzbogacone o Molibden (Mo) a stal B53 (X89CrMoV18-1) zawiera jeszcze Vanad (V). Wzbogacenie o te dodatki stopowe powoduje wzrost odporności na działanie podwyższonych temperatur i możliwość wykorzystania do temperatury pracy na poziomie 400°C.

Do pracy w jeszcze wyższych temperaturach, bo sięgających 500°C, do produkcji łożysk wykorzystywane są zazwyczaj stale spełniające kryteria wymuszone przez warunki pracy. Zawartość węgla na poziomie ok. 0,8% , Chromu 0,4%, Wolframu do 19%, Molibdenu do 5,2% i Vanadu do 2% powoduje, że po obróbce termicznej produkt finalny uzyskuje wysoką twardość, a także odporność na ścieranie w podwyższonej temperaturze.

Wspominaliśmy już, że ze względu na wymaganą trwałość elementów łożysk tocznych niezbędne jest spełnienie rygorystycznych kryteriów co do jakości zastosowanych materiałów, dlatego też stale łożyskowe oprócz składu stopu gwarantującego odpowiednią łożyskowość, wytrzymałość czy hartowność muszą się charakteryzować bardzo niskim stężeniem organicznych, szkodliwych domieszek (P, S, O) oraz bezwzględną jednorodnością struktury i niskim udziałem wytrąceń niemetalicznych. Powyższe kryteria spełniane są dzięki zastosowaniu odpowiednich procesów metalurgicznych, takich jak na przykład przetapianie próżniowe, wytapianie próżniowe lub przetapianie elektrożużlowe.

[1] Kędzierski Zbigniew: Przemiany fazowe w układach skondensowanych. Kraków: UWND AGH, 2003.

[2] Stale do obróbki cieplnej, stale stopowe i stale automatowe cz.17: Stale na łożyska kulkowe i wałeczkowe. Polski Komitet Normalizacyjny, Warszawa, 2004.

[3] Pacyna Jerzy: Stale Stopowe i stopy specjalne w: Metaloznawstwo. Wybrane zagadnienia. Kraków: UWND AGH, 2005.